計(jì)量典型案例83:搭建完善測(cè)量管理體系

保證車輛檢測(cè)數(shù)據(jù)精準(zhǔn)

- 發(fā)布時(shí)間:2020-09-08 15:50???? 信息來(lái)源:計(jì)量司

-

長(zhǎng)城汽車股份有限公司是中國(guó)最大的SUV、皮卡制造商,于2003年、2011年分別在香港H股和國(guó)內(nèi)A股上市,截止2018年底資產(chǎn)總計(jì)達(dá)1118億元。旗下?lián)碛泄ァEY、歐拉和長(zhǎng)城皮卡四個(gè)品牌,產(chǎn)品涵蓋SUV、轎車、皮卡三大品類,具備發(fā)動(dòng)機(jī)、變速器等核心零部件的自主配套能力。

天津生產(chǎn)基地位于天津經(jīng)濟(jì)技術(shù)開發(fā)區(qū)西區(qū),總占地面積338萬(wàn)平方米,項(xiàng)目總投資126.7億。現(xiàn)擁有員工1.3萬(wàn)余人,具備50萬(wàn)輛整車及發(fā)動(dòng)機(jī)、變速器、內(nèi)外飾等核心零部件、物流生產(chǎn)、出口及員工生活配套園區(qū)。天津哈弗分公司擁有高精度沖壓車間、數(shù)字化焊裝車間、全自動(dòng)涂裝車間、高標(biāo)準(zhǔn)總裝車間,主導(dǎo)產(chǎn)品哈弗H6、M6、F7,明星車型哈弗H6自上市以來(lái)產(chǎn)銷量業(yè)績(jī)表現(xiàn)上佳,長(zhǎng)期穩(wěn)居國(guó)內(nèi)SUV銷量冠軍,成為唯一能與合資品牌相抗衡的自主SUV車型,后續(xù)F系列將繼續(xù)譜寫輝煌。長(zhǎng)城汽車強(qiáng)勁的發(fā)展勢(shì)頭,穩(wěn)健的經(jīng)營(yíng),高品質(zhì)的產(chǎn)品,贏得了各級(jí)政府和社會(huì)的充分肯定。先后被世界權(quán)威品牌評(píng)估機(jī)構(gòu)Brand Finance評(píng)為中國(guó)汽車百?gòu)?qiáng)榜第一名,被全國(guó)工商聯(lián)評(píng)選為“中國(guó)民營(yíng)企業(yè)500強(qiáng)”和“中國(guó)民營(yíng)企業(yè)制造業(yè)500強(qiáng)”,連續(xù)6年被天津市委市政府授予“天津市優(yōu)秀民營(yíng)企業(yè)”稱號(hào);且多年榮獲開發(fā)區(qū)“環(huán)境保護(hù)優(yōu)秀單位”等獎(jiǎng)項(xiàng)。秉承“中國(guó)造 ?長(zhǎng)城車? 享譽(yù)全世界”的公司愿景,“以打造顧客驚喜為己任,為員工創(chuàng)造幸福,為客戶創(chuàng)造價(jià)值,為社會(huì)創(chuàng)造效益”的公司使命,“每天進(jìn)步一點(diǎn)點(diǎn)”的企業(yè)精神,“誠(chéng)信、責(zé)任、發(fā)展、共享”的核心價(jià)值,搭建了完善的測(cè)量管理體系,引進(jìn)國(guó)際最先進(jìn)的測(cè)量和加工系統(tǒng),保證車輛檢測(cè)數(shù)據(jù)的高度精準(zhǔn)。

一、背景情況

磷化是一種化學(xué)與電化學(xué)反應(yīng)形成磷酸鹽化學(xué)轉(zhuǎn)化膜的過(guò)程,所形成的磷酸鹽轉(zhuǎn)化膜稱之為磷化膜。磷化主要目的是活化、形成膜核生成磷化膜,磷化膜是提升車身涂層耐久性、耐腐蝕性的主要因素。

磷化總酸是影響磷化膜生成的主要因素,總酸濃度低,磷化膜生成反應(yīng)所需要的游離的磷酸鋅量不足,而不能充分生成磷化膜;反之,過(guò)高后,生成磷化膜的藥品消耗量過(guò)大,沉渣發(fā)生量增多,且附著在磷化膜表面而成缺陷。所以磷化總酸濃度必須經(jīng)過(guò)嚴(yán)格控制,需車間化驗(yàn)員每日于生產(chǎn)開始前、生產(chǎn)過(guò)程中、生產(chǎn)結(jié)束后(異常發(fā)生時(shí)除外)進(jìn)行監(jiān)控,化驗(yàn)員根據(jù)控制計(jì)劃結(jié)合化驗(yàn)參數(shù)開取加藥單,前處理電泳巡檢員在生產(chǎn)結(jié)束后會(huì)依據(jù)加藥單對(duì)磷化槽液進(jìn)行加藥,技術(shù)員對(duì)化驗(yàn)結(jié)果進(jìn)行SPC分析來(lái)判定磷化總酸數(shù)值是否符合產(chǎn)品技術(shù)要求。運(yùn)用SPC工具分析結(jié)果顯示,磷化總酸過(guò)程穩(wěn)定性較差,影響整車品質(zhì)。為解決此問(wèn)題,長(zhǎng)城汽車組建研討小組,對(duì)涂裝磷化過(guò)程進(jìn)行解剖分析。

二、技術(shù)措施

為解決此問(wèn)題,長(zhǎng)城汽車組建研討小組,對(duì)涂裝磷化過(guò)程進(jìn)行解剖分析。以下為分析過(guò)程:

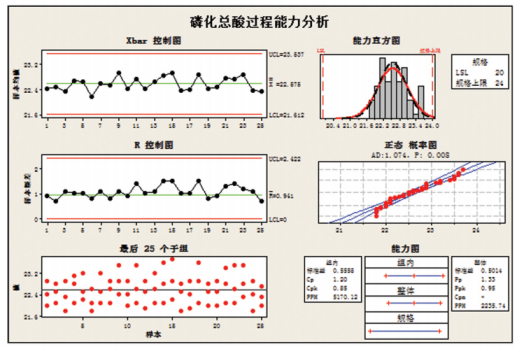

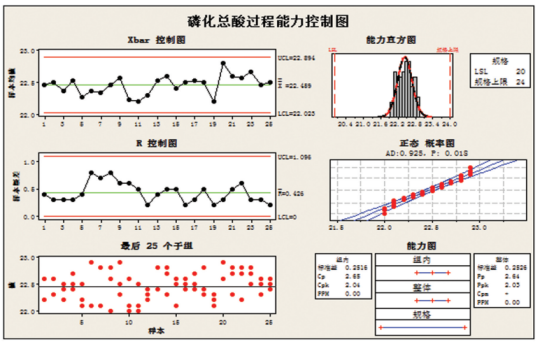

依據(jù)控制計(jì)劃中磷化總酸度要求,技術(shù)員采集數(shù)據(jù),進(jìn)行SPC分析,分析過(guò)程中發(fā)現(xiàn)數(shù)據(jù)均在工藝參數(shù)范圍內(nèi),但過(guò)程參數(shù)波動(dòng)較大,詢問(wèn)前處理加藥人員均依據(jù)化驗(yàn)單進(jìn)行加藥,對(duì)加藥過(guò)程進(jìn)行確認(rèn),發(fā)現(xiàn):加藥人員將藥劑倒入加藥罐中,打開隔膜泵開始加藥,隔膜泵特點(diǎn)為存在滯后性,不能直接調(diào)節(jié)加藥速度,會(huì)造成所加藥劑在短時(shí)間內(nèi)一次性全部加入槽液中,槽液中磷化總酸的含量會(huì)迅速上升,導(dǎo)致化驗(yàn)參數(shù)增大,但是隨著生產(chǎn)過(guò)程的進(jìn)行,磷化總酸不斷消耗,化驗(yàn)的參數(shù)會(huì)逐漸降低,最終導(dǎo)致化驗(yàn)參數(shù)波動(dòng)性變大。技術(shù)員對(duì)化驗(yàn)參數(shù)進(jìn)行過(guò)程能力分析,得出以下結(jié)論:(1)從“正態(tài)概率圖”分析, P=0.008>0.005 說(shuō)明數(shù)據(jù)基本符合正態(tài)分布,但正態(tài)性差;(2)從“最后25 個(gè)子組”可以看出,子組內(nèi)的數(shù)據(jù)寬度分布異常,子組內(nèi)變差大;同時(shí)子組均值距離中心線較遠(yuǎn),說(shuō)明子組間變差大;(3)從“能力圖”中可以看出Cpk=0.85<1.33,說(shuō)明過(guò)程能力不足,子組間存在大的變差,因此該過(guò)程不受控。以上分析可以得出隔膜泵加藥方式存在漏洞,不滿足工藝要求,故對(duì)加藥方式進(jìn)行改進(jìn),結(jié)合隔膜泵本身設(shè)備缺陷及參數(shù)穩(wěn)定性需求,更換加藥設(shè)備。計(jì)量泵也稱定量泵或比例泵,是一種可以滿足各種嚴(yán)格的工藝流程需要,流量可以在0~100%范圍內(nèi)無(wú)級(jí)調(diào)節(jié),用來(lái)輸送液體的一種特殊容積泵。計(jì)量泵是流體輸送機(jī)械的一種,其突出特點(diǎn)是可以保持與排除壓力無(wú)關(guān)的恒定流量。使用計(jì)量泵可以同時(shí)完成輸送、計(jì)量和調(diào)節(jié)的功能,從而簡(jiǎn)化生產(chǎn)工藝流程。將加藥設(shè)備更換為計(jì)量泵并對(duì)此進(jìn)行驗(yàn)證,使用SPC分析工具對(duì)參數(shù)進(jìn)行再次分析,分析結(jié)果如下:(1)從“正態(tài)概率圖”分析,數(shù)據(jù)點(diǎn)基本擬合在直線內(nèi),無(wú)散亂,P=0.018>0.005 說(shuō)明數(shù)據(jù)的正態(tài)性很好,滿足正態(tài)性的要求,可以進(jìn)行下一步分析;(2)從“能力直方圖”看,正態(tài)性較好,分布曲線和正態(tài)曲線對(duì)比,基本相符,數(shù)據(jù)分布比較集中,并且分布曲線沒(méi)有超出規(guī)范線;(3)從“Xbar控制圖”,數(shù)據(jù)隨機(jī)分布,不存在異常點(diǎn),說(shuō)明過(guò)程受控,過(guò)程中無(wú)特殊原因存在;4、從“R 控制圖”可以看出數(shù)據(jù)分布隨機(jī),無(wú)超出控制限等異常點(diǎn),說(shuō)明過(guò)程受控,過(guò)程中無(wú)特殊原因存在;5、從“最后25 個(gè)子組”可以看出,子組內(nèi)的數(shù)據(jù)寬度分布無(wú)異常,子組內(nèi)變差小;同時(shí)子組均值在中心線的左右隨機(jī)分布,說(shuō)明子組間變差小;6、從“能力圖”中可以看出Cpk=2.04>1.33,Cpk=2.04,Ppk=2.05兩者差異較小,說(shuō)明過(guò)程能力非常充足,過(guò)程中子組間的變差較小,因此該過(guò)程屬于第Ⅰ類過(guò)程,過(guò)程受控且能力充足。

圖1 磷化總酸過(guò)程能力分析

三、具體成效

結(jié)合改進(jìn)后磷化總酸過(guò)程能力分析結(jié)果和計(jì)量泵的加藥特點(diǎn)(可以通過(guò)調(diào)節(jié)計(jì)量泵開度控制加藥速度,中控室設(shè)定程序?yàn)槊克呐_(tái)車滴加三分鐘,既每臺(tái)車滴加藥劑時(shí)間為0.75秒,使加藥完成時(shí)間與生產(chǎn)結(jié)束時(shí)間保持一致,實(shí)現(xiàn)加藥穩(wěn)定性和持續(xù)性),可以得出使用計(jì)量泵加藥能有效滿足生產(chǎn)需求和參數(shù)過(guò)程穩(wěn)定需求,故取消隔膜泵加藥方式,采用計(jì)量泵加藥方式,從而提升了磷化總酸過(guò)程能力,保證了整車品質(zhì)。

圖2 磷化總酸過(guò)程能力控制圖

四、感受體會(huì)

通過(guò)運(yùn)用SPC工具對(duì)磷化過(guò)程進(jìn)行確認(rèn),繼而更換加藥方式的案例,得出監(jiān)視和測(cè)量設(shè)備需定期進(jìn)行測(cè)量數(shù)據(jù)分析,從而提升過(guò)程能力,更好讓監(jiān)視和測(cè)量設(shè)備服務(wù)于整車品質(zhì)。